Tu socio AI para la nueva era

Tu socio AI para la nueva era

Tu socio AI para la nueva era

Tu socio AI para la nueva era

Última Modificación: 27 de enero de 2026

Los márgenes son estrechos. Cada minuto perdido en la preparación, un mal offset que arruina una pieza o una parada inesperada se come tu beneficio—literalmente. Lo notas en cada turno. Es agotador.

Aquí está la buena noticia: IA para talleres CNC puede hacer que las máquinas que ya tienes sean más rápidas, estables y previsibles—sin necesidad de invertir en nuevo capital. Piensa en preparaciones más rápidas, avances y velocidades más inteligentes, alertas de calidad en tiempo real y menos rehacer. Menos merma, menos paradas, más piezas saliendo por la puerta.

Este artículo evita el bombo publicitario. Obtendrás formas prácticas y de bajo riesgo para aplicar IA en el taller y cómo demostrar ROI deprisa—frecuentemente en semanas, no meses. Sin sustituir equipos por completo. Solo victorias concretas que se acumulan para reducir el tiempo de preparación, minimizar la merma y aumentar el rendimiento. ¿Listo para ver dónde mueve la aguja? Vamos al grano.

La IA crea palanca donde se fugan tus beneficios: preparaciones y programación más rápidas, menos defectos y retrabajos, y una disponibilidad de máquina más estable. Si clavas esas tres, lo demás viene solo.

Minutos de preparación por trabajo. Mide desde la última pieza buena del trabajo anterior hasta la primera pieza buena del siguiente—fijaciones montadas, herramientas cargadas, offsets ajustados, prueba de puesta a punto hecha. Haz la línea base para tus 10 trabajos repetidos principales. El objetivo: reducir el tiempo de cambio y disminuir las ediciones en la puesta a punto. Incluso una caída del 20–30% te da capacidad real sin comprar una sola máquina.

Rendimiento a la primera pasada (FPY) y tasa de merma. FPY = piezas buenas sin retrabajo ÷ total producido. Combínalo con la tasa de merma por trabajo, material y máquina. Rápidamente verás dónde se desvían los offsets, dónde el desgaste de herramienta pasa factura o qué característica está mal programada. La IA ayuda a estandarizar los mejores ajustes, detectar anomalías temprano y evitar la segunda pieza defectuosa que siempre sigue a la primera.

OEE y rendimiento. Manténlo simple: Disponibilidad (husillo activo vs planificado), Rendimiento (ciclo real vs estándar), Calidad (FPY). Mejor OEE significa más piezas por turno y menos sorpresas. Mide piezas por hora en la máquina cuello de botella; ese es el pulso del rendimiento. Si sube, estás ganando.

Para escoger un piloto, elige un runner de alta variedad con cambios largos, un problema crónico de merma o un husillo que limite la producción. Establece objetivos claros—p. ej., −25% minutos de preparación, +5 puntos FPY, +10% OEE—y mide semanalmente. El ROI es sencillo: minutos ahorrados × coste por hora cargado + merma evitada + piezas extra enviadas. No necesitas paneles sofisticados para empezar—solo seguimiento disciplinado.

¿Quieres el impacto más rápido? Empieza por la preparación.

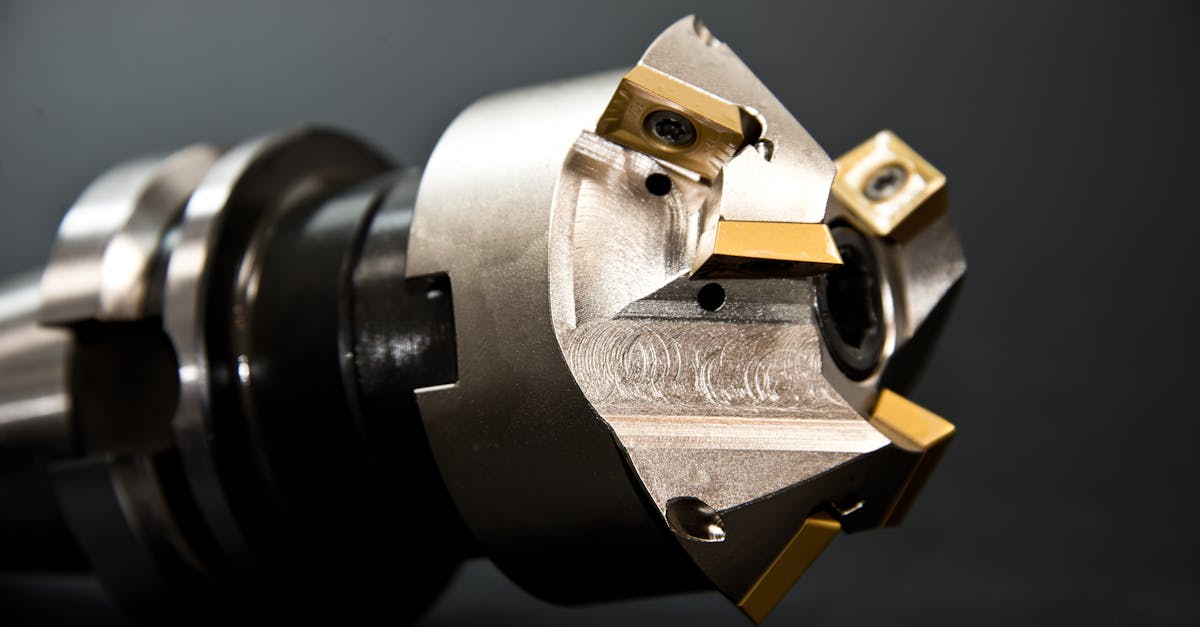

La programación y la puesta a punto roban más horas de las que se admite. El CAM asistido por IA invierte eso. Reconoce automáticamente características, sugiere herramientas y avances/velocidades probados, y genera trayectorias optimizadas—para que pases menos tiempo clicando y más cortando viruta.

Importa tu modelo y deja que el reconocimiento de características identifique taladros, cavidades, roscas y chaflanes. El sistema los enlaza con tu biblioteca de herramientas y plantillas de buenas prácticas, y luego propone operaciones en el orden correcto. Menos ediciones manuales. Menos carreras en vacío.

La optimización de trayectorias recorta desplazamientos en vacío y rapids innecesarios, y la simulación con detección de colisiones evita destrozos antes de que se conviertan en merma. Si quieres pruebas, estos estudios de caso sobre programación asistida por IA y optimización de trayectorias muestran talleres reales reduciendo el tiempo de programación y mejorando el tiempo de actividad.

¿Prefieres “contar” el plan? Las entradas en lenguaje natural te permiten describir el trabajo—“fresado superficial, desbaste, acabado placa 6061, ±0,02, fresa de 3/8”—y obtener una lista inicial de operaciones con avances/velocidades y sugerencias de sujeción. No reemplazas la experiencia de tu CAM, solo la aceleras.

Luego fija la consistencia con hojas de preparación digitales auto‑generadas desde el CAM: lista de herramientas y longitudes, fotos de utillaje, puntos de sonda, pares de apriete, offsets y una breve lista de comprobación de puesta a punto. Con control de versiones y código QR en la máquina, cualquier operario puede lograr el mismo resultado a la primera.

El retorno? Cambios más rápidos, menos ajustes en la puesta a punto y menos dependencia del conocimiento tácito. No lo compliques—estandariza las victorias y la primera pieza buena aparecerá antes, turno tras turno.

La mayoría de las mermas empiezan igual: una herramienta se embota, aparece chatter, el acabado empeora, las cotas se desvían. Cuando lo detectas, ya has hecho varias piezas malas. La IA cambia la línea temporal. Los modelos leen señales que ya tienes—carga del husillo, vibración, incluso firmas acústicas—para estimar el desgaste de la herramienta y la vida útil restante, y ajustar el proceso antes de que aparezcan defectos.

Cómo funciona: elige tus operaciones limitantes y las herramientas comunes. Registra carga del husillo y vibración durante cortes normales. Un modelo ligero aprende la firma de un corte “saludable” para cada combinación herramienta/material. Cuando los patrones cambian, predice la vida restante de la herramienta y puede activar una pausa, sugerir cambio de herramienta o autoajustar avances/velocidades para proteger el acabado superficial. No hay magia—solo límites más inteligentes integrados en tu rutina.

En piezas con acabado crítico, la predicción de calidad superficial añade otra capa. Los modelos estiman Ra/Rz a partir de entradas como geometría de herramienta, SFM, carga por diente, profundidad de corte y estado de desgaste, y luego recomiendan ventanas estables que eviten chatter y deriva dimensional. Para más detalle, esta revisión académica sobre desgaste de herramienta, optimización de parámetros y predicción de calidad superficial en CNC explica lo probado y por qué funciona.

¿El impacto? Menos repasos, menos desperdicio de material, mayor FPY. Inicio rápido: elige un problema crónico de merma, recoge una semana de señales, ajusta un clasificador simple de desgaste y conéctalo a una alarma o a una limitación de avance. Verás piezas más estables—y dejarás de adivinar a mitad de lote.

Detectar defectos en la inspección final llega demasiado tarde. Visión por IA para CNC y la monitorización en proceso te permiten ver problemas mientras se forman—durante el corte, entre operaciones, antes de desperdiciar la siguiente pieza. Piensa en rebabas en un borde, una marca fina de herramienta, una cavidad que se desplaza unas milésimas. Señálalo, arréglalo y mantén el lote limpio.

Instala una cámara en el cerramiento con iluminación controlada, o una lente montada en robot para ángulos flexibles. Un modelo aprende la firma “buena” de tu pieza y realiza detección de anomalías visuales y comprobaciones de características. Puede resaltar bordes que no han roto, rugosidad que anuncia chatter o un agujero mal localizado. Conecta esto a ciclos rápidos de sonda (o un micrómetro láser) para confirmar dimensiones sin enviar piezas al control de calidad.

Hazlo accionable. Define puntos de control: después del desbaste, antes del acabado, post‑desbarbado. Si el sistema detecta una anomalía, puede pausar el ciclo, pedir un ajuste de avance/offset o solicitar cambio de herramienta. Cada evento registra una imagen, el estado de la máquina y una nota del operario—útil para el análisis de causa raíz y la formación.

¿Por qué confiar en ello? Talleres reales ya están reduciendo retrabajos con detección en tiempo real de desviaciones que reduce defectos y retrabajos. No necesitas un centro de datos: un PC industrial en la máquina ejecuta inferencia sin problema.

Resultado: mayor FPY, menos fuegos que apagar y una planificación más tranquila. ¿Y esos flujos de visión y sensores? También revelan desgaste temprano y deriva de la máquina—insumos perfectos para un mantenimiento y planificación más inteligentes.

Las paradas no planificadas matan el rendimiento. El mantenimiento predictivo usa los datos de máquinas y sensores para detectar problemas temprano—así planificas el servicio en huecos naturales (comida, cambio de turno, preset de herramientas) en lugar de pelear con averías en medio de un lote. El resultado: OEE más estable y más minutos de husillo activo sin incrementar plantilla.

Observa firmas tempranas: subida de carga del husillo en la misma línea de programa, picos de corriente en ejes, alarmas repetidas, deriva térmica o vibración anormal. Modelos ligeros aprenden tu normal y estiman la vida útil restante de husillos, husillos de bolas y herramientas. Cuando el riesgo sube, el sistema te empuja a programar un intercambio, preparar un repuesto o reducir temporalmente un corte para terminar el lote. La industria muestra que el mantenimiento predictivo y la planificación de producción guiada por IA reducen paradas y mejoran el flujo—exactamente lo que necesita un taller CNC de alta variedad.

Luego mantén el flujo con una planificación más inteligente. La IA secuencia trabajos para reducir cambios y proteger la restricción: agrupa por familias de herramienta/utillaje, enruta a máquinas disponibles y equilibra fechas de entrega con costes de preparación. Reglas prácticas—tiempo de proceso más corto con coste de preparación, despacho por cuello de botella primero y reasignación automática cuando una máquina cae—mantienen las piezas correctas bajo el husillo. También llena huecos con operaciones de rápida rotación, de modo que los trabajos pequeños no obstruyan la planificación.

Inicio rápido: extrae señales simples (estado, carga, alarmas), marca los tres patrones de fallo principales y pilota una planificación que agrupe familias de preparación mientras maximiza el tiempo útil en el husillo cuello de botella. Incluso en controles antiguos, señales simples son suficientes para empezar. Verás menos sorpresas y 5–10% más horas productivas por turno en semanas—por fin ejecutarás el plan, no apagarás fuegos.

No necesitas hierro nuevo. La mayoría de las máquinas CNC legacy se pueden conectar con gateways de bajo coste y unos pocos sensores inteligentes. Adaptadores MTConnect u OPC UA exponen datos de controles más antiguos; taps simples de E/S discretas registran ciclo start/stop, alarmas, carga y conteo de piezas. Es barato, rápido y reversible—perfecto para demostrar valor antes de escalar.

Empieza con cinco señales que devuelven valor rápido: carga del husillo, corrientes de eje, códigos de alarma, conteo de piezas y resultados de sonda. Streaméalas a un pequeño PC industrial o a la nube segura. Con eso verás estado de ciclo en vivo, duración de cambios y dónde se pierde tiempo entre piezas. Piensa en ello como encender las luces en cada máquina.

¿Qué cambia? Visibilidad inmediata. La subida de carga del husillo alerta de una herramienta embotada antes de que aparezca la merma. Un Pareto de alarmas revela bloqueadores reales, no suposiciones. La deriva de sonda detecta offsets pronto. Estos son los bloques para mantenimiento predictivo y un rendimiento más estable—sin necesidad de sustituir todo.

Si eres escéptico, este white paper detalla la compatibilidad con máquinas antiguas y estudios de caso donde la analítica en tiempo real mejora el rendimiento. Es práctico y funciona en talleres como el tuyo.

La implementación es sencilla: instala un gateway por máquina, mapea etiquetas a nombres estándar, valida cada señal con un corte de prueba corto y publica en un panel simple. La mayoría de las máquinas pueden cablearse en medio día. A partir de ahí, la IA para talleres CNC puede sentarse encima—alertas de desgaste, detección de anomalías, planificación más inteligente—impulsando ganancias medibles rápido.

Manténlo ajustado, demuestra impacto rápido y luego expande. Aquí tienes un plan simple de 90 días que puedes ejecutar sin parar la producción.

Semanas 1–2: seleccionar y establecer línea base. Elige una celda objetivo o familia de piezas con dolor (cambios largos, merma frecuente o un husillo cuello de botella). Establece línea base de minutos de preparación por trabajo, FPY/merma y tiempo activo. Mapea las señales accesibles hoy (carga del husillo, conteo de piezas, alarmas, impactos de sonda), anota lagunas de datos y asigna un responsable. Documenta los pasos actuales de preparación y el tooling para poder comparar después.

Semanas 3–6: conectar y elegir un caso de uso. Cablea las máquinas seleccionadas, empieza a transmitir señales básicas a un dashboard ligero y valida los datos con un corte de prueba corto. Levanta vistas simples: duración de preparación, estado de ciclo y Pareto de alarmas. Elige un caso de uso—alertas de desgaste o CAM asistido por IA—y define criterios de éxito (p. ej., −20% preparación en Trabajo A, −30% merma en Op 20, +8% piezas/turno). Crea hojas de preparación digitales para tus tres trabajos repetidos principales.

Semanas 7–10: ejecutar el piloto y afinar. Forma a los operarios en una breve reunión diaria, ejecuta el flujo en trabajos reales y registra cada excepción (qué pasó, acción tomada, resultado). Ajusta umbrales, ventanas de avances/velocidades o pasos de preparación semanalmente. Fija lo que funciona; elimina lo que añade ruido. Mantén los cambios pequeños para no interrumpir el rendimiento.

Semanas 11–12: demostrar ROI y estandarizar. Calcula el ROI: minutos ahorrados × coste por hora cargado + merma evitada + piezas extra enviadas. Codifica el trabajo estándar (hojas de preparación actualizadas, manual de actuación ante alertas, disparadores de mantenimiento) y decide la siguiente celda para desplegar—preferiblemente donde las mismas plantillas apliquen. Así es como las victorias se multiplican, sin dramatismo.

Empieza pequeño. Demuestra ROI. Luego escala. No necesitas hierro nuevo ni un proyecto de reemplazo total para ver resultados. Pilotos de IA bien acotados—en las máquinas que ya posees—pueden reducir el tiempo de preparación, minimizar la merma y liberar horas productivas rápido. Manténlo práctico, visible y ligado a las piezas que realmente pagan las facturas.

Elige un caso de uso de alto impacto, define métricas claras y establece una línea base. Ejecútalo unas semanas, afina los umbrales y estandariza lo que funciona. Cuando funcione, aplica la misma metodología en la siguiente celda. Así la IA para talleres CNC deja de ser “interesante” para ser cotidiana: plantillas CAM que acortan cambios, hojas de preparación digitales que preservan el conocimiento tácito, alertas de desgaste que evitan la segunda pieza rechazada y mantenimiento predictivo que mantiene el husillo en marcha.

La mejor parte? Es de bajo riesgo y medible. Minutos ahorrados × coste por hora cargado, merma evitada, piezas extra enviadas—verás los números moverse. Incluso una modesta reducción del 20% en preparación o una subida de 5 puntos en FPY se compone a lo largo de semanas. Y la agenda más tranquila que recuperes vale más de lo que parece en papel, créeme.

Si quieres un socio que minimice el riesgo del piloto, cablee máquinas legacy e integre con tu CAM/ERP existente, podemos ayudar. 1808lab es una consultora de IA para pymes que implementa estos casos de uso de extremo a extremo. Contacta con nuestro equipo para planear un piloto práctico y escalar las victorias por tu taller.